Волжский трубный завод основан в 1970 году. С 2001 года ВТЗ входит в состав ТМК и является одним из ведущих российских предприятий трубной отрасли.

Предприятие производит более 800 типоразмеров труб различного назначения: бесшовные трубы общего назначения (трубы для машиностроения); бесшовные нефтепроводные трубы, обсадные трубы и муфты к ним; трубы для паровых котлов и паропроводов; трубы для нефтеперерабатывающей и химической промышленности (крекинговые трубы); нержавеющие трубы, подшипниковые трубы. А также стальную заготовку круглого и квадратного сечения.

Продукция широко используется в нефтяной и газовой промышленности, энергетике, машиностроении, коммунальном хозяйстве, нефтеперерабатывающей и химической промышленности.

Трубы производятся в соответствии с международными, российскими стандартами и техническими условиями. Системы менеджмента качества и экологического менеджмента ВТЗ сертифицированы на соответствие требованиям международных стандартов ISO 9001 и ISO 14001. На предприятии действуют Система энергетического менеджмента, сертифицированная в соответствии с международным стандартом ISO 50001:2011, и Система менеджмента охраны здоровья и обеспечения безопасности труда, сертифицированная в соответствии с международным стандартом OHSAS 18001:2007

В рамках инвестиционной программы ТМК на Волжском трубном заводе проведена модернизация производства, нацеленная на внедрение современного оборудования и технологий, повышение качества и расширение сортамента выпускаемой продукции. На предприятии модернизированы установка непрерывной разливки стали и электропечь, введено в строй высокоэффективное оборудование по контролю качества и финишным операциям, освоено производство обсадных труб с резьбовыми соединениями класса «Премиум».

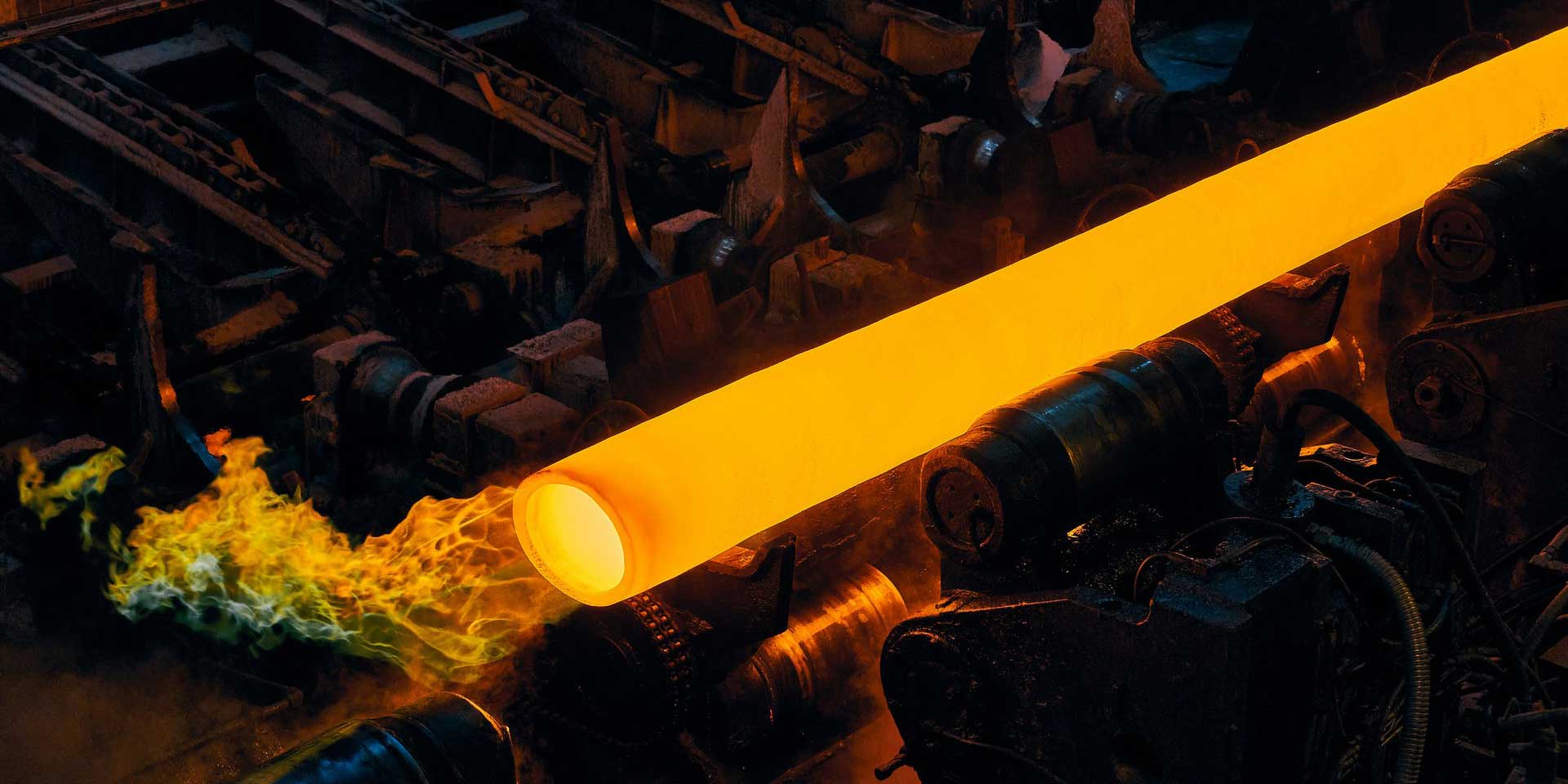

Производство бесшовных труб

Трубопрокатный цех № 1

ТПЦ-1 производит горячекатаные бесшовные трубы диаметром от 57 до 245 мм с толщиной стенки от 6 до 55 мм из нелегированных и легированных марок сталей для применения в тепловой энергетике, коммунальном хозяйстве, нефтеперерабатывающей и химической промышленности, машиностроении.

Продукция ТПЦ-1:

- горячекатаные трубы общего назначения;

- бесшовные горячекатаные трубы из нелегированных и легированных сталей;

- подшипниковые трубы;

- прецизионные трубы;

- трубы для паровых котлов и трубопроводов;

- крекинговые трубы;

- обсадные трубы (без резьбы и муфт).

Трубопрокатный цех № 2

ТПЦ-2 выпускает горячепрессованные трубы из углеродистых и легированных (в том числе нержавеющих) марок стали диаметром от 38 до 273 мм с толщиной стенки от 4 до 30 мм, а также из труднодеформируемых сплавов. Продукция цеха используется в энергетической, химической, нефтехимической, фармацевтической и медицинской промышленностях.

Продукция ТПЦ-2:

- горячепрессованные нефтепроводные трубы;

- трубы для паровых котлов и трубопроводов;

- крекинговые трубы;

- трубы из нержавеющей стали;

- трубы общего назначения.

Трубопрокатный цех № 3

ТПЦ-3 производит горячекатаные трубы диаметром от 159 до 426 мм, в том числе с резьбовыми соединениями класса «Премиум», для нефте- и газодобывающей промышленности.

Продукция ТПЦ-3:

- трубы горячедеформированные бесшовные общего назначения (трубы для машиностроения);

- трубы горячедеформированные бесшовные нефтегазопроводные;

- трубы бесшовные обсадные и муфты к ним;

- трубы горячедеформированные для паровых котлов и паропроводов;

- трубы горячедеформированные для нефтеперерабатывающей и химической промышленности (крекинговые);

- трубы горячедеформированные из коррозионностойкой стали (нержавеющие).

Производство стали

Электросталеплавильный цех

В ЭСПЦ производят непрерывнолитую трубную заготовку (НЛЗ) круглого и квадратного сечения.

НЛЗ круглого сечения изготавливают диаметром 150, 156, 196, 228, 260, 340, 360 или 410 мм. В соответствии с техническими требованиями возможна обточка НЛЗ круглого сечения до различных диаметров.

НЛЗ квадратного сечения изготавливают со стороной квадрата 240, 300 или 360 мм.

Марочным сортаментом НЛЗ являются углеродистые, низко- и среднелегированные марки стали с малым содержанием вредных примесей и газов. Кроме этого, в настоящее время освоено производство заготовки из стали типа Cr13 и аустенитной нержавеющей стали.

Продукция ЭСПЦ используется для производства труб в заводских трубопрокатных цехах. Также непрерывнолитая заготовка применяется для изготовления обжатой заготовки и для поставки на другие заводы ТМК и внешним потребителям.

Также на площадке ВТЗ производят

- сварные прямошовные трубы большого диаметра (ТБД) диаметром от 508 до 1422 мм, толщиной стенки от 8 до 42 мм, в том числе с внутренним гладкостным, антикоррозионным и наружным антикоррозионным покрытием, применяемым для строительства магистральных газопроводов и нефтепроводов.